Статьи

Технология беспламенного горения

Основной проблемой при разработке горелок и нагревательных печей в настоящий момент является снижение потерь тепла с отходящими газами и снижение выбросов вредных веществ. Уже при температуре 1000°С потери с отходящими газами превышают 50% границу. Для того чтобы реализовать потенциал сохранения энергии логичным является использование давно известного принципа догрева воздуха для горения.

Естественным желанием является повысить температуру догрева воздуха для горения, однако использование потенциала сохранения энергии ограничивается сильно возрастающей температурой пламени и связанного с этим тепловым образованием NO.

2. Обычное горение

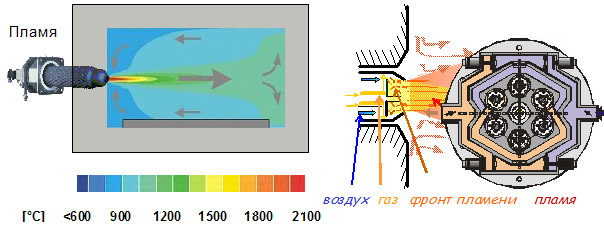

В горелке со стабильным пламенем основные реакции происходят внутри фронта пламени, где местная температура достигает адиабатической температуры. Адиабатическая температура горения обычного топлива около 2000°С и повышается соответственно при предварительном догреве воздуха для горения. Термическое NO начинает образовываться при температуры реакции от 1500°С и очень сильно растёт с ростом температуры догрева воздуха. Это ведет к тому, что пересекаются допустимые граничные значения выбросов и необходимо предпринять меры к снижению выбросов NO. Это, например, очистка отходящих газов, ступенчатая подача воздуха и газообразного топлива, распыление через специальные насадки воды, и, не в последнюю очередь, ограничение температур процесса и догрева воздуха горения, со связанным с этим снижением эффективности горения.

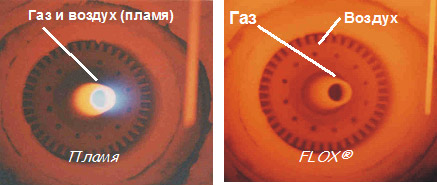

Рисунок 1.1: Обычное горение «Пламя»

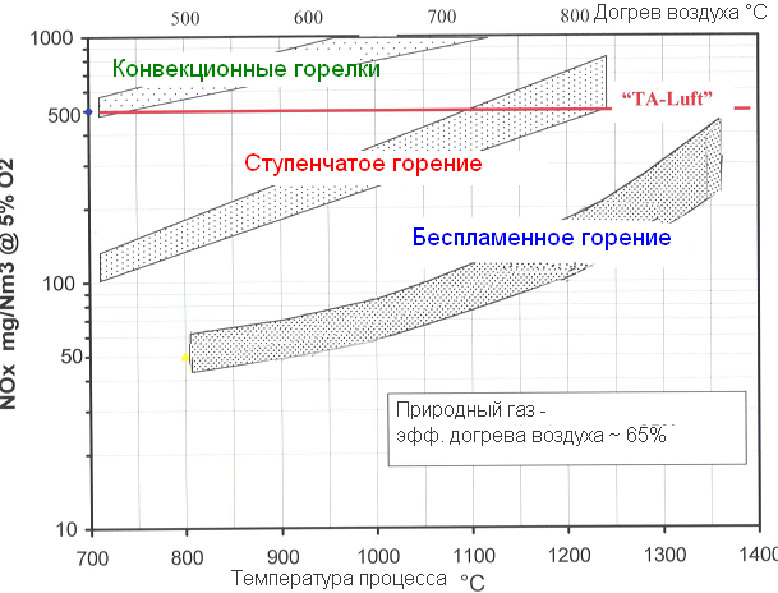

При высоких температурах термообработки температура во фронте пламени значительно выше границы образования NO, так что при температурах догрева воздуха для горения более 600°С, даже при использовании технологий снижения NO, приходится считаться с высокими выбросами.

3. Беспламенное горение

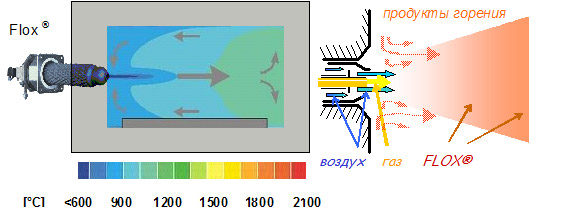

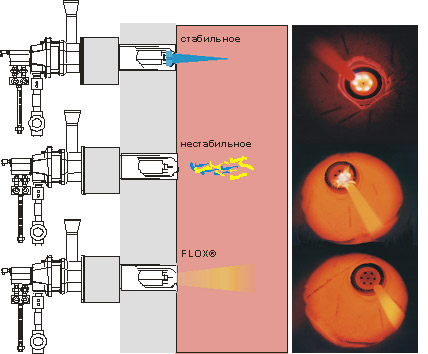

Если при горении со стабильным пламенем подмешивать в воздух для горения отходящие газы, горение происходит стабильно лишь до определенной степени. Как только эти границы пересекаются, пламя становится нестабильным, обрывается и , в конце концов, гаснет. При высоких температурах это может привести к воспламенению в пространстве печи и ведет к неполному сгоранию, поэтому состояние нестабильного горения в любом случае необходимо избегать. Тем не менее при дальнейшем увеличении скорости рециркуляции отходящих газов, при определённых условиях, опять можно достигнуть стабильной реакции. При этом газообразное топливо невидимо и бесшумно полностью реагирует и поэтому этот способ горения называется «беспламенное окисление» или коротко «FLOX®» (FLammelose OXidation).

Рисунок 1.2: Беспламенное горение FLOX®

Принцип беспламенного горения опирается на предварительное смешивание газов горения с дымовыми газами в таком соотношении, что даже при высоком догреве воздуха горения можно избежать таких больших температурных пиков, как во фронте пламени.

Реакционная пропорция определяется по принципу смешивания между тремя элементами: топливом, воздухом и продуктами горения смешанными перед горением.

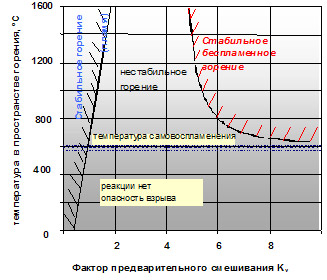

Однако окисление не происходит при любом составе предварительной смеси.

Необходимый состав реакционной смеси определяется фактором Kv, который обозначает отношение рециркулированного массового потока к сумме массовых потоков газообразного топлива и воздуха. При этом мы исходим от полностью достаточной молекулярной смеси перед реакцией.

Kv = _____M рец _______

(Mвоздуха + Mтоплива)

Рисунок 2: Области стабильности (схематично)

При температуре выше температуры самовоспламенения 850°С и Kv > 3 возможна реакция окисления без пламени, которая достигается благодаря высокому моменту вдуваемых газов. При более высоких соотношениях предварительного смешивания максимальная адиабатическая температура существенно снижается и растет независимо от температуры догрева воздуха для горения, оставаясь ниже температуры образования NO. Вопросы стабилизации при этом не играют никакой роли, поэтому скорость воздуха и вместе с ним мощность могут быть увеличены.

На рисунке 2 представлены схематически области стабильно горящего пламени и беспламенного окисления в зависимости от соотношения предварительного смешивания и температуры в пространстве горения.

4. Применение FLOX® для нагрева печей

4.1. Концепция FLOX® -горелки

В беспламенной горелке фронт пламени сознательно удален и реакция горения происходит при смешивании топливо-воздушной смеси с захваченными рециркулирующимися продуктами горения благодаря особой геометрии дюз. Струи догретого воздуха для горения засасывают сначала во много раз большую массу отходящих газов, затем эта смесь воздух / отходящие газы смешивается с топливом. Для того, чтобы этот процесс окисления начался, продукты горения должны быть с температурой выше температуры самовоспламенения (для безопасности >850°C). При этом при соблюдении условий пропадает пламя и голубое свечение, исчезает шум горения, при сохранении реакции с выделением тепла.

FLOX® -горелка включает в себя как составную часть обычную конвекционную горелку, которая используется для подачи топлива и воздуха для реакции, а также для достижения в пространстве горения необходимой для начала реакции температуры.

Термическая нагрузка на горелку при беспламенном окислении существенно снижается, поскольку вблизи горелки отсутствуют температурные пики, что также положительно сказывается на сроке службы горелки.

4.2. Экономия энергии

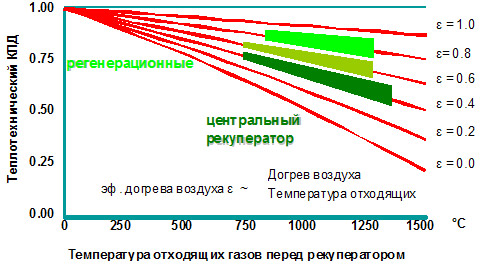

Теплотехнический коэффициент полезного действия зависит от эффективности догрева воздуха для горения ε, связанными с ней температурами отходящих газов и догрева воздуха для горения, коэффициента избытка воздуха и особенностей топлива.

Для различных типов горелок эффективность догрева составляет:

горелки с центральным рекуператором ε = 0,30 - 0,50;

рекуперативные горелки ε = 0,50 - 0,75;

регенеративные горелки ε = 0,75 - 0,90.

Как видно, эффективности догрева воздуха ε > 0,6 и связанного с ней экономии топлива можно достичь при применении рекуперативных и регенеративных горелок.

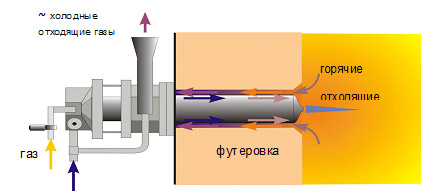

4.3. Рекуперативная горелка

Для прямого и косвенного нагрева промышленных печей часто используются рекуперативные горелки. Конструкция рекуперативной горелки базируется на интегрированном теплообменнике: дымовые газы удаляются из печи через саму горелку, а воздух, идущий на горение, нагревается, охлаждая отходящие газы. Горелки такой конструкции позволяют добиться теплового КПД 75-85%, что соответствует сохранению энергии/ экономии топлива 15-25% в сравнении с использованием центрального рекуператора или же горелок без догрева.

Поскольку горелка и теплообменник являются одним целым, то в этом случае практически отсутствуют потери в трубопроводах, которые есть при применении центрального рекуператора.

Горелки оборудуются комплектным блоком управления, что позволяет моделировать систему нагрева печи отдельными самостоятельными блоками. Регулирование работой горелки происходит по принципу «Вкл./Выкл.» (импульсно), что соответствует современной цифровой технике управления. При импульсном регулировании есть только одна рабочая точка горелки с необходимой мощностью. Настройки горючей смеси для каждой горелки оптимизируются под эту рабочую точку и не изменяются под влиянием регулировки температуры. Это позволяет избежать снижения эффективности из-за изменения коэффициента избытка воздуха. Рекуперативная FLOX® горелка оптимизирована таким образом, что могут быть достигнуты низкие, практически нулевые выбросы.

Рисунок 5: Схема работы рекуперативной горелки

На рисунке 6 показаны режимы «Пламя» и «FLOX®» при работе высокоскоростной горелки REKUMAT®, применяемой для термообработки в печах.

Рисунок 6: Рекуперативная горелка REKUMAT® в режимах Пламя и FLOX®

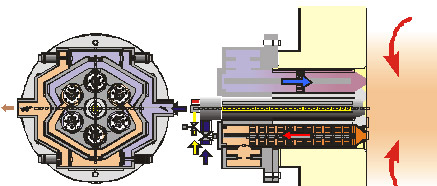

4.4. Регенерационная горелка

Особенностью регенерационной горелки является очень высокий догрев воздуха идущего на горение.

В регенерационной горелке в теплообменник особой конструкции, «регенератор», поступают попеременно то отходящие газы, то воздух для горения. Содержащееся в отходящих газах тепло периодически накапливается и затем «регенерируется» воздухом, идущим на горение.

Рисунок 7: Схема регенеративной горелки REGEMAT®

Для обеспечения непрерывной работы горелки используется пара регенераторов, каждый из которых состоит из трёх регенерационных керамических патронов с очень большой поверхностью теплообмена. Регенерационные патроны расположенные вокруг центральной трубки подачи газа и пропускаю через себя с тактом в 10 сек. то воздух для горения (в печь), то отходящие газы (в общий коллектор). Регенераторы, переключающие клапаны и стартовая горелка являются при этом одним модулем.

В горелке такой конструкции с догревом воздуха для горения до 1000°С в полной мере используется принцип беспламенного окисления FLOX® в применении для высокотемпературной обработки.

Первоначальный нагрев печи до 850°С производится встроенной стартовой горелкой, после чего регенерационная горелка переключается в беспламенное горение FLOX®, которое и является ее рабочим режимом.

Горелка REGEMAT® в таком компактном исполнении, со всеми необходимыми вентилями и блоком управления, имеет мощность 200 кВт (20 нм3/час), с рабочим диапазоном температур печи от 900°С до 1300°С. Воздух на горение догревается до 1000°С и благодаря этому достигается высокий теплотехнический КПД даже при высоких температурах в печи. В зависимости от температуры процесса, теплотехнический КПД составляет от 80 до 90%. Благодаря использованию FLOX® - технологии образование NOx при столь экстремально высоком догреве воздуха находится в пределах 25 - 100 ppm., CO практически 0, содержание O2 настроено в пределах от 2 до 4%.

5. Применение в промышленности

При применении при нагреве промышленных печей рекуперативной или регенеративной горелок при использовании технологии беспламенного горения FLOX® появляется возможность сильно повысить температуру догрева воздуха для горения даже в печах с высокими температурами процессов без превышения разрешенных выбросов NOx. Поскольку повышение температура догрева напрямую связано со снижением потребления топлива, то можно говорить о существенном энергосбережении без ущерба окружающей среде.

Например, при использовании регенеративных горелок REGEMAT®, реальным является использование топлива 85-90% при крайне низком, практически нулевом выбросе вредных веществ.

Рисунок 8: Значения выбросов NOx разных типов горелок

При беспламенном горении нет видимого пламени (Рисунок 6). Кроме того, в беспламенном режиме горение происходит практически бесшумно и нет шума горения. Это объясняется тем, что нет турбулентного фронта пламени, производящего основной рёв в высокоскоростных горелках. Для сравнения: шум поступающего в печь воздуха составляет 78 дБ, рекуперативная FLOX®-горелка производит шум 82 дБ, высокоскоростная горелка - 96 дБ. Разница в падении шума на 14 дБ на каждой горелке особенно сильно ощущается при применении в промышленных печах с десятками горелок.

При беспламенном горении FLOX® отсутствует фронт пламени с присущими ему пиковыми температурами. Благодаря интенсивному перемешиванию по всему пространству горения, температура распределяется очень равномерно (Рисунок 1.2.). При этом отсутствуют местные перегревы обрабатываемого материала, печи и механизмов в ней, самой горелки. Это свойство беспламенного горения существенно увеличивает равномерность термообработки и качество конечной продукции, а также существенно продлевает срок службы горелки и печи.

При применении высокоэффективных горелок использующих FLOX® горение при модернизации существующих печей существенной является также возможность увеличения производительности печной установки при одновременном увеличении качества производимой продукции либо «укорачивание» печи при сохранении необходимых объемов производства.