Статьи

Промышленные печи. Виды промышленных печей

Ванная печь применяется для нагрева материалов в жидкой среде.

Ванная печь применяется для нагрева материалов в жидкой среде.

Ванные печи применяются для нагрева металлических деталей под закалку, отпуск, нормализацию, обжиг, цианирование, цементацию, а также для патентирования проволоки и ленты. от 700 до 1300°С — хлористые и углекислые соли;

Ванные печи можно разделить на два типа: пламенные и электрические.

Пламенная ванная печь имеет тигель из жароупорной стали. Обогревается тигель пламенем от форсунки или горелки (использующие жидкое и твердое топливо или газ).

Электрические ванные печи подразделяют на два типа:

С внешним обогревом тигля, генерация тепла происходит в нагревательных элементах, таких как, проволочного типа или ленточного;

С внутренним обогревом, в самой жидкой среде:

- Подвод тока с помощью электродов;

- С внутренним обогревом трубчатыми нагревательными элементами, располагаемыми внутри футерованного тигля.

Электрические ванные печи с внешним обогревом по конструкции схожи с пламенными, за исключением устройств для обогрева тигля.

Электродные ванные печи применяются для нагрева до температуры от 40 до 1300°С. Мощность электродных печей 20—100 кВт с производительностью 30—200 кг/ч.

Протяжная печь

Протяжная печь – это термическая печь для обработки металлической ленты, которая движется через рабочее пространство по опорным роликам или на газовой подушке.

Протяжная печь – это термическая печь для обработки металлической ленты, которая движется через рабочее пространство по опорным роликам или на газовой подушке.

Протяжные печи используют в составе поточных линий, в которых наряду с термохимической и термической обработкой ленту очищают, травят, наносят на неё покрытия (цинковое, алюминиевое, электроизоляционное и др.), окрашивают, сушат и т.д.

Протяжные печи разделяю по:

Назначению — для закалки, нормализации, отжига, отпуска;

Конструкции — горизонтальные и вертикальные.

Горизонтальные протяжные печи могут достигать до 300 метров с производительностью до 75 тонн/час.

В целях роста производительности и сокращения рабочих площадей цеха строятся печи 2-, 3-, 4- и даже 5-этажными. Высота вертикальных протяжных печей может достигать от 15 до 45 метров, число оборотов ленты от 1 до 50, при длине до 1 км.

В многооборотных вертикальных протяжных печах производительность может достигать до 100 тн/час.

Протяжные печи в своём большинстве многокамерные, где устанавливаются последовательно камеры нагрева, выдержки, медленного и быстрого охлаждения, закалки, сушки и др. Всё это зависит от технологии обработки.

Отличительной особенностью протяжных печей является тепловой режим, который остаётся постоянным во времени и переменным по длине печи.

Проходная печь

Проходная печь — это вид промышленной печи непрерывного действия, которая используется для нагрева изделий с перемещением этих изделий через печь.

Проходная печь — это вид промышленной печи непрерывного действия, которая используется для нагрева изделий с перемещением этих изделий через печь.

Проходные печи разделяют по методу перемещения изделий:

туннельная печь;

толкательная печь (проталкиванием);

секционная печь скоростного нагрева;

печь с роликовым подом;

на вращающемся поде (кольцевая печь)

на подвижных балках (печь с шагающим подом);

на печном конвейере (конвейерная печь);

и т.д.

Проходные печи используют для обжига керамических, эмалированных и металлических изделий, а также для нагрева металлических заготовок перед обработкой давлением и термообработкой деталей.

Рабоче габариты проходных печей: ширина от 1 до 6 м (иногда до 25 м); высота от 1 до 2 м; длина до 250 м.

Тепловой режим проходных печей постоянный по времени и меняющийся по длине печи, который создаётся многочисленными сравнительно небольшими источниками тепла. Такие источники располагают на продольных стенах, а при необходимости, ещё дополнительно своде и поде.

Процесс сжигания топлива происходит непосредственно в рабочем пространстве проходной печи. В случае высокотемпературного нагрева газом осуществляют подогрев газа или воздуха.

Для высокой равномерности нагрева применяют рециркуляцию продуктов сгорания.

Проходные печи в которых изделия не должны соприкасаться с продуктами сгорания топлива, обогреваются радиационными трубами или электрическими нагревателями сопротивления.

Колпаковая печь

Колпаковые печи применяются для термической обработки контролируемого состава листового и мелкосортного проката.

Колпаковые печи разделяют по назначению: для обработки рулонов холоднокатаной стальной ленты (одностопные и многостопные), прутков, листов и др.

Колпак нагревают газом или электрическими нагревателями сопротивления, и далее колпак переносят краном на другой стенд. А нагретые изделия охлаждают под муфелем.

Элеваторная печь

Ямная печь

Ямная печь представляет собой камерную печь для термической обработки крупных металлических изделий. Поэтому основное применение ямные печи нашли в машиностроительной промышленности.

Формы ямных печей разнообразны, они могут быть круглыми, квадратными или прямоугольными, закрытые сверху съёмной, раздвижной или подвижной крышкой.

Изделия поступают в ямную печь и выгружаются с помощью мостовых кранов.

Конвейерная печь

Конвейерная печь – это вид промышленной печи, в которой изделия в процессе нагрева перемещаются по конвейеру от зоны загрузки к зоне выгрузки.

Область применения конвейерной печи – это нагрев металлических изделий перед обработкой давлением и при термической обработке, для сушки литейных форм и др.

Конвейерные печи разделяют по типу конструкции печи: с подподовым, подовым и надподовым конвейером.

Конвейерная печь обогревается газом, жидким топливом или электрическими нагревателями.

Конвейерные печи с подподовым конвейером используются для термической обработки рельсов , изделия из цветных металлов и др. В рабочем пространстве печи находятся только несущие элементы, на которые укладывают изделия, а цепи конвейера располагаются в каналах пода.

Конвейерные печи с надподовым конвейером используются для обжига эмали при производстве посуды, корпусов холодильников и др. Подвески с несущими элементами поступают в рабочее пространство конвейерной печи через щель в своде печи, а цепь конвейера располагается над рабочим пространством печи.

Печь с шагающим подом

Печь с шагающим подом – это вид проходной термической печи, в которой нагреваемые изделия перемещаются с помощью подвижных (шагающих) балок.

Печи с шагающим подом применяются для нагрева и термической обработки металлических заготовок и изделий перед обработкой давлением. Изделия, проходя всю печь, нагреваются до температуры от 950 °С до 1250 °С.

Основная область применения печей с шагающим подом — это металлургическая и машиностроительная промышленность.

Главным преимуществом печи с шагающим подом по сравнению, например, с толкательными печами:

производительность не ограничивается возможной длиной проталкивания;

при проталкивании изделия не повреждаются о под;

происходит более быстрый нагрев заготовок;

для освобождения печи от заготовок не требуется никакого дополнительного оборудования;

уменьшается угар металла.

Вертикальная печь

Вертикальные печи разделяют на печи садочного режима с периодической загрузкой изделий (закалка и отпуск орудийных стволов, валов, роторов турбин и других длинномерных изделий) и печи непрерывного действия (в чёрной металлургии при производстве холоднокатаных полос и листов).

Кольцевая печь

Кольцевая печь – это вид термической промышленной печи, с кольцевым вращающимся подом, на котором и происходит нагрев изделий.

Кольцевая печь – это вид термической промышленной печи, с кольцевым вращающимся подом, на котором и происходит нагрев изделий. Основное применение кольцевых печей – это нагрев заготовок при прокатке труб, колёс и бандажей железнодорожного подвижного состава, для термической обработки металлических изделий, заготовок из цветных металлов перед прокаткой и высадкой.

Конструкция кольцевой печи представляет из себя: вращающийся под, неподвижный кольцевой канал, а кольцевые щели (между вращающимся подом и неподвижной частью печи) уплотняют водяными затворами.

Загрузка и выгрузка изделий происходит через окна при помощи специальной погрузочно-разгрузочной техники. Рабочее же пространство печи между окнами разделяется жаростойкой перегородкой.

Крупные кольцевые печи имеют такие же теплотехнические зоны и температурные режимы, как и методические печи.

Небольшие кольцевые печи имеют постоянную температуру во всём объёме печи.

Карусельная печь

Карусельная печь – это вид термической промышленной печи, где нагреваемые изделия перемещают на дисковом вращающемся поде. По своей конструкции карусельная печь схожа с кольцевой печью, отличия заключается в форме вращающегося пода и рабочего пространства.

Основное применение карусельных печей – это нагрев мелких металлических заготовок перед ковкой в массовом производстве.

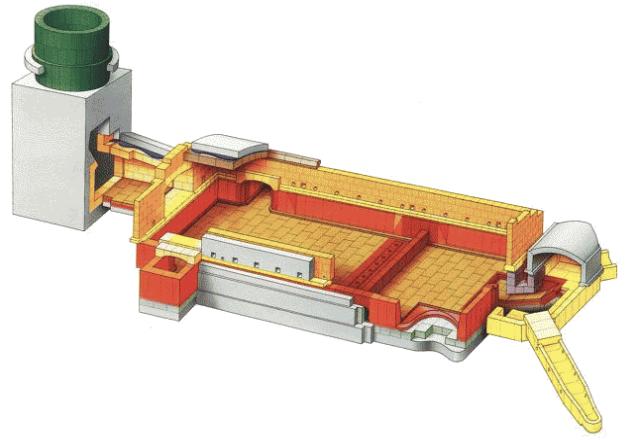

Методическая печь

Методическая печь – это вид термической проходной печи для нагрева металлических заготовок перед прокаткой, ковкой или штамповкой, где нагреваемые заготовки перемещаются толканием или подвижными балками.

Методическая печь разделяется на 3 теплотехнические зоны: предварительного подогрева (методическая зона, где температура падает к началу печи), сварочную (зона нагрева, где температура почти постоянна) и томильную (зону выравнивания температур в заготовке, где температура почти постоянна).

В зависимости от толщины заготовок толкательные печи могут изготавливаться с наклонным подом или с горизонтальным.

Преимуществом методических печей с подвижными балками является обогрев с трёх или четырёх сторон, что способствует более быстрому и равномерному нагреву, уменьшая окисление и обезуглероживание металла.

Методические печи с подвижными балками при ремонтах и остановках легче освободить от заготовок.

Эксплуатация методических печей исключает ручные операции по очистке пода, а также в большинстве имеют рекуператоры для подогрева воздуха.

Камерная печь

Камерные печи – это группа промышленных печей, в которых изделия остаются неподвижными относительно печи в течение всего периода нагрева и разделяют их по виду конструкции:

вертикальная печь;

колпаковая печь;

нагревательный колодец;

печь с выдвижным подом;

ямная печь;

и др.

Основное назначение камерных печей – нагрев металлических заготовок перед прокаткой и ковкой, изделий из стекла, обжиг эмалированных и керамических изделий.

В процессе загрузки и разгрузки изделий в камерной печи температура в ней почти неизменна.

Камерные печи работают на газу, жидком топливе или электрических нагревателях.

Индукционная нагревательная установка

Дуговая сталеплавильная печь

Дуговая сталеплавильная печь (ДСП) состоит из плавильной ванны (рабочего пространства), регулятора мощности дуги и вспомогательных технологических механизмов, позволяющих открыть (закрыть) свод печи, собрать шлак и выпустить расплавленный металл.

Барабанные печи

Барабанные печи (барабанные вращающиеся печи)- это печи промышленного назначения, применяемые для тепловой обработки (обжига и сушки) различного сырья и материалов, с целью изменить их физико-химические свойства.

Барабанные печи (барабанные вращающиеся печи)- это печи промышленного назначения, применяемые для тепловой обработки (обжига и сушки) различного сырья и материалов, с целью изменить их физико-химические свойства. Барабанная вращающаяся печь представляет собой цилиндр (цилиндрическую камеру), расположенные горизонтально, который медленно вращается вокруг своей продольной оси. При вращении происходит перемешивание материала внутри печи, а также его транспортировка, для этого цилиндрическую камеру устанавливают под небольшим наклоном. Материал или сырье подается сверху и медленно опускается вниз, подвергаясь тепловой обработке горячими газами, которые, как правило, проходят снизу вверх или же идут в том же направлении.

Топливом для барабанной печи чаще всего служит природный газ, хотя работать они могут на самых разнообразных видах топлива.

Главные составные части из которых состоят барабанные печи:

Каркас печи - он включает в себя несущие рамы, каркас, которые изготавливают из прочной стали.

Барабан печи (цилиндрическая камера) - представляет собой металлический барабан, который установлен на опорные ролики и футерован огнеупорными материалами.

Бандаж печи (бандажные кольца) - чаще всего барабан имеет 2-3 бандажа, которые изготавливают из литой стали и имеют гладкую поверхность без стыков. Бандажи печи крепятся на опорные ролики, а к барабану печи прикреплены специальными кронштейнами.

Различные ролики (контрольные, опорные) позволяют контролировать положение печи.

Электропривод и приводной механизм - барабан печи приводится в движение при помощи электродвигателя через редуктор и зубчатую передачу. На производстве должен быть установлен дополнительный электродвигатель (вспомогательный), используемый во время ремонта печи, при розжиге и остановке.

На тех производствах, где недопустима остановка горячей печи при внезапном выходе из строя привода, устанавливают дополнительный электродвигатель, который имеет отдельные, независимые источники питания.

Головки - Топочная (горячая) головка-через нее подается топливно-воздушная смесь и

газоотводная.

Горелка - устанавливается в топочной головке.

Холодильник - служит для охлаждения обработанного материала.

Для повышения производительности печей, в них встраивают различные устройства и механизмы для улучшения теплообмена, а также соединяют с теплообменниками.

Классификация барабанных вращающихся печей.

1. По принципу теплообмена:

- Печи с прямотоком (горячие газы идут параллельно с обрабатываемым материалом);

- Печи с противотоком (горячие газы поднимаются навстречу обрабатываемому материалу).

2. По способу нагрева:

- Печи прямого нагрева;

- Печи косвенного нагрева;

- Печи с комбинированным нагревом

Применение барабанных вращающихся печей:

Сушка (обезвоживание) различных материалов.

Обжиг огнеупорных материалов.

Производство спекаемых материалов: шихт при производстве глинозема, цементного клинкера, шамота, магнезита.

В металлургии, при получении вторичных цветных сплавов и в производстве черных сплавов.

При извлечении цинка и свинца.

Производство силикатной извести.

Обжиг окислительный, восстановительный, хлорирущий.

Сжигание отходов. Применяются для сжигания жидких промышленных отходов, реже-для сжигания твердых неподготовленных отходов.

Автоматизация барабанных вращающихся печей.

Задача системы автоматизации печи заключается в обеспечении стабильного и четкого регулирования технологических процессов. Система автоматизации печи позволяет повысить эффективность печей, снизить расход топлива, сократить использование ручного труда.

За правильной работой печи «следят» различные элементы автоматической системы управления:

- Датчики и регуляторы расхода: контролируют подачу топлива и воздуха в систему горения;

- Измерительные приборы и исполнительные механизмы;

- Сигнализаторы: подают звуковые сигналы при возникновении аварийных ситуации и при отклонении различных показателей от нормы (повышение или понижение давления, отключение электроэнергии и пр.).;

- Предохранительные клапаны: перекрывают подачу газа;

- Щиты управления: на них вынесены показания приборов.

Для облегчения управления работой печи на производстве устанавливают компьютерную систему. С ее помощь за всеми процессами можно следить на одном экране, что существенно упрощает работу обслуживающего персонала, позволяет быстрее обрабатывать данные и точнее регулировать режим работы печи. Все это в конечном итоге уменьшает затраты, повышает производительность и экономичность печи.

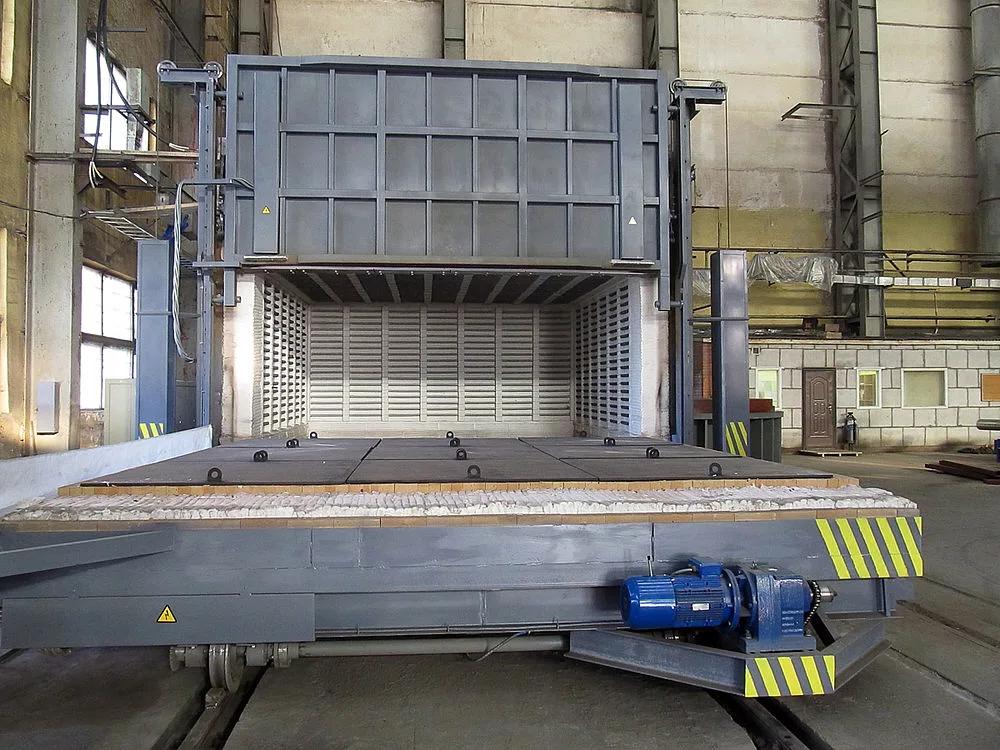

Печи с выкатным подом

Печь с выкатным подом - это промышленная печь периодического действия для термической обработки изделии, главной особенностью которой является тележка (выкатной под), которая выкатывается из печи на роликах. Обрабатываемые изделия укладывают и нагревают на тележке (выкатном поде), которая футируется высокоэффективными материалами. Изделия укладывают на тележку (выкатной под) и снимают с нее при помощи специализированного оборудования (например: цехового крана), либо вручную.

Печь с выкатным подом - это промышленная печь периодического действия для термической обработки изделии, главной особенностью которой является тележка (выкатной под), которая выкатывается из печи на роликах. Обрабатываемые изделия укладывают и нагревают на тележке (выкатном поде), которая футируется высокоэффективными материалами. Изделия укладывают на тележку (выкатной под) и снимают с нее при помощи специализированного оборудования (например: цехового крана), либо вручную. Крупные изделия укладывают на специальные подкладки и помещают на выкатной под, а мелкие детали обрабатываются, находясь в специальных корзинах и решетках.

Применяются печи с выкатным подом чаще всего для обработки крупногабаритных и тяжелых изделий, которые невозможно укладывать на тележку вручную.

Применение печей с выкатным подом:

- Термообработка (отжиг и обжиг) готовых изделий (керамики, металла);

- Термообработка отливок и сварных конструкции.

Печи с выкатным подом имеют диапазон рабочих температур в основном от 250 до 1250 С, также встречаются специализированные печи с диапазоном температур до 1350 С и выше. Печи могут быть оборудованы специальными системами охлаждения, которые позволяют провести весь цикл термообработки, включая охлаждение обрабатываемых изделии, прямо в печи, без ее открытия и не выкатывая тележку (выкатной под) наружу.

Печи с выкатным подом выпускаются с различным объемом рабочей камеры.

Различаются печи с выкатным подом по способу нагрева:

- Электрические;

- Газовые.

Электрические печи с выкатным подом.

Нагревательные элементы устанавливаются на стенках и в выкатном поду, и питаются при помощи гибких кабелей.

Применяются в основном на производствах, где необходимо обрабатывать крупногабаритные изделия и обжигать тяжелые, крупные садки.

Газовые печи с выкатным подом.

Горелки устанавливают в нижней части боковых стен в один или два ряда. Правильный подбор типа горелок (горелки с холодным воздухом сгорания, рекуперативные горелки) и их расположение позволяет осуществлять равномерный нагрев садки и интенсивную циркуляцию воздуха и дыма. Дым удаляется из печи через специальные каналы.

Горелки работают на жидком или газообразном топливе.

Охлаждение обрабатываемых изделии происходит по двум способам:

- Внутри печи, в таком случае все тепло печи теряется и сам процесс охлаждения занимает несколько дней.

- На открытом воздухе. Данный способ применяется в том случае, если это позволяет технология обработки. В таком случае конструкция печи предусматривает два выкатных пода: пока обрабатываемые изделия на одном остывают, второй загружается в печь. При этом более экономично расходуется тепло печи.

Преимущества печей с выкатным подом:

- Широкий диапазон рабочих температур;

- Возможность обработки различных материалов и изделий, различающихся по форме и габаритам.

Автоматизация печей с выкатным подом.

Автоматизация печей включает систему управления и безопасности.

Установленные непосредственно в печи датчики, которые контролируют различные параметры работы (температуру, расход газа, содержание газа в отработанном воздухе), передают всю полученную информацию на устройства, которые обрабатывают и записывают полученные данные. Для облегчения управления работой печи на производстве устанавливают компьютерную систему. С ее помощь за всеми процессами можно следить на одном экране, в том числе и дистанционно, что существенно упрощает работу обслуживающего персонала и повышает безопасность, позволяет быстрее обрабатывать данные и точнее регулировать режим работы печи. Все это в конечном итоге уменьшает затраты, повышает производительность и экономичность печи.

Сушильные агрегаты

Сушильные агрегаты (сушилки) предназначены для сушки (обезвоживания) различных материалов, сырья и изделий.

Сушильные агрегаты (сушилки) предназначены для сушки (обезвоживания) различных материалов, сырья и изделий. Сушильные агрегаты имеют разнообразные характеристики, широко применяются в самых различных производствах:

-в пищевой промышленности и сельском хозяйстве: для сушки плодов, овощей, зерна, рыбы, мяса и т. д., при получении удобрений;

-в кирпичном и керамическом производстве: сушка готовых изделий;

-в строительстве: для сушки песка, щебня, глины и т. д.

-в деревообработке: сушка пиломатериалов и готовых изделий;

-в химической промышленности: сушка полимеров.

Классификация сушильных агрегатов:

По конструкции:

1. Камерные сушилки

2. Барабанные сушилки

3. Конвейерные (ленточные) сушилки

4. Туннельные (коридорные) сушилки

5. Шахтные сушилки и т.д.

По способу подвода тепла:

1.Конвективные сушилки - в них тепло подается с помощью какого либо сушильного агента (воздуха, топочных газов, перегретого пара). В такого вида сушильных агрегатах, влага выходит вместе с сушильным агентом при постоянной конвекции.

2.Контактные сушилки - в них высушиваем продукт нагревается на поверхности, температура которой может достигать 100С

3.Инфракрасные сушилки - в них передача тепла происходит при помощи ИК-лучей. Рабочая температура от 40 до 60С.

4.Сушилки с применением токов высокой частоты- в них продукт нагревается изнутри, при этом влага сначала выходит на поверхность, а затем испаряется.

По сушильному агенту:

1.Воздушные сушилки

2. Сушилки на топочных газах

3.С использованием перегретого пара

По направлению сушильного агента:

1. Прямоточные сушилки- сушильный агент движется в том же направлении, что и высушиваемый продукт.

2. Противоточные сушилки - сушильный агент движется навстречу высушиваемому продукту.

3. Реверсивные сушилки - сушильный агент и высушиваемый продукт по очереди движутся в одном направлении.

4. Перекрестные сушилки - сушильный агент движется перпендикулярно высушиваемому продукту.

По способу нагрева сушильного агента:

1.Сушилки с паровым обогревом. Максимальная температура нагрева сушильного агента 145°С

2.С газовым подогревом. Максимальная температура нагрева сушильного агента 200-350 °С

3. Сушилки с электрическим нагревом.

4.Сушилки с топочными газами.

Также бывают установки с естественной и искусственной циркуляцией агента, непрерывного и периодического действия и т. д.

Основные составные части почти всех существующих сушильных агрегатов:

-каркас

-сушильная камера

-загрузочная установка

-разгрузочная установка

-теплогенератор.

Краткое описание основных видов сушилок.

Камерные сушилки

В камерных сушилках сушка продукта происходит в специальных сушильных камерах, прямоугольной формы, длина которых может достигать 15 м., а высота 3м. Камеры объединяют в блоки, насчитывающие до 30 камер.

В камерных сушилках сушка продукта происходит в специальных сушильных камерах, прямоугольной формы, длина которых может достигать 15 м., а высота 3м. Камеры объединяют в блоки, насчитывающие до 30 камер. Сушильным агентом служит чаще всего нагретый воздух, он подается снизу вверх по приточным каналам и, проходя через высушиваемый продукт, насыщается влагой, опускается и выходит через вытяжные каналы. Благодаря специальным решеткам, установленным внизу камеры воздух, распределяется по всей площади высушиваемого продукта. Все камеры в одном блоке имеют общие вытяжные и приточные каналы.

Преимущества камерных сушилок: простота конструкции и удобство в обслуживании.

Недостатки камерных сушилок: не всегда позволяют равномерно просушить продукт по всему объему, что увеличивает время сушки.

Барабанные сушилки.

Барабанные сушилки служат чаще всего для сушки сыпучих материалов.

В барабанных сушилках рабочая камера представляет собой барабан, который устанавливается на опорные ролики и имеет небольшой наклон, относительно своей продольной оси. Высушиваемый продукт подается через загрузочное устройство внутрь барабана, при вращении которого специальные лопасти перемешивают продукт и распределяют его по барабану. Продукт высушивается сушильным агентом (чаще-горячим воздухом), постоянно перемешиваясь и продвигается в разгрузочному устройству

Преимущества: простота конструкции и обслуживания, экономичность и высокая эффективность.

Туннельные сушилки

Туннельные сушилки представляют собой камеры, в которых движутся вагонетки с высушиваемым продуктом. Сушильные камеры с обеих сторон плотно закрываются дверями, которые периодически открываются, чтоб впустить вагонетки с влажным продуктом с одной стороны, и выпустить вагонетки с высушенным продуктом с другой. Вагонетки с продуктом движутся по рельсам и по мере прохождения камеры, встречаются с сушильным агентом (чаще всего им служит горячий воздух и топочные газы), влага испаряется и вагонетки с сухим продуктом выходят с противоположной стороны сушилки.

Достоинством данного вида сушилок можно считать непрерывную работу.

Недостатком туннельных сушилок является неравномерность высушивания.

Конвейерные сушилки

Конвейерные сушилки применяют чаще всего при сушке готовых изделий, где необходимо, чтобы процесс сушки был включен в непрерывную схему производства.

Конвейерные сушилки применяют чаще всего при сушке готовых изделий, где необходимо, чтобы процесс сушки был включен в непрерывную схему производства. Как правило конвейерные сушилки работают по принципу конвекции или при помощи ИК-излучения. Высушиваемый продукт движется внутри сушильной камеры на специальных лентах-транспортерах. Сушильным агентом служит горячий воздух, а длина и ширина лент конвейера зависит от времени сушки.

Преимущества: возможность включения в общую непрерывную схему производства, высокая производительность, экономичность, простота в обслуживании.

Шахтные сушилки

Шахтные сушилки предназначены для высушивания зерна и других хорошо сыпучих материалов, которые имеют небольшую влажность, либо уже подсушены.

Шахтные сушилки могут быть периодического или непрерывного действия. Название свое получили благодаря тому, что сушильная камера представляет собой шахту вертикальную, круглую или прямоугольную в сечении. Высушиваемый продукт подается сверху, а сушильный агент снизу, либо с боков и, проходя сквозь продукт, высушивает его и удаляется через верхний штуцер.

Недостатком данного вида сушилок является их громоздкость, т. к. высота шахты может достигать 25 м., и, как следствие, высоки затраты на ее строительство. А также требуется дополнительное оборудование по улавливанию зерновой пыли (т. к. она пожаро- и взрывоопасна), а это несет дополнительные затраты.

Автоматизированная система управления и контроля.

Каждый сушильный агрегат имеет автоматизированную систему управления и контроля. Автоматизированная система с помощью различных устройств и датчиком позволяет следить за параметрами сушки (такими как влажность, температура), позволяет контролировать подачу и отвод сушильного агента, загрузку и разгрузку высушиваемого продукта. Автоматизированная система управления сушильным агрегатом может быть включена в общую систему управления производством, что позволяет отслеживать все процессы с одного компьютера, а также дистанционно задавать, изменять и контролировать все параметры. Это все существенно упрощает работу для обслуживающего персонала, повышает безопасность, экономичность, позволяет мгновенно реагировать на любые изменения в системе и отклонения от нормы. Все это в конечном итоге повышает производительность и эффективность всего производства.

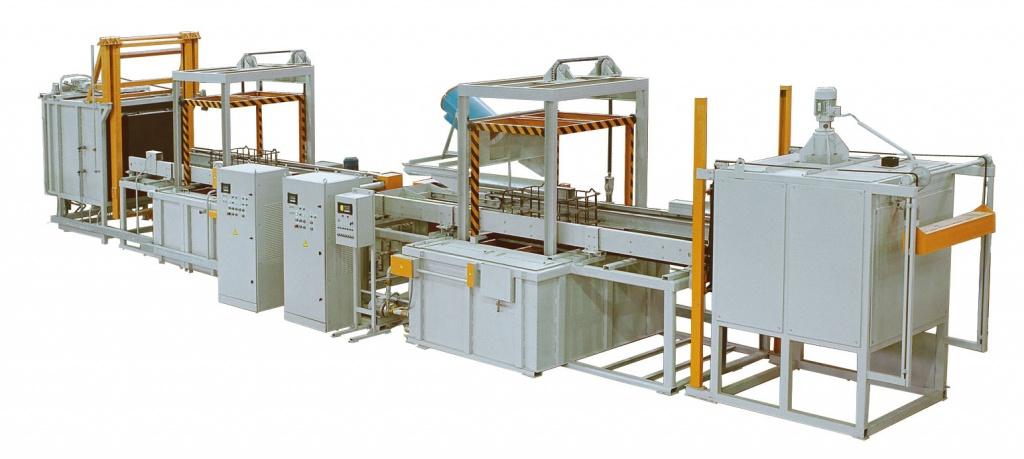

Закалочно-отпускные агрегаты

Закалка- вид термообработки, при которой материалы (чаще всего это различные металлы и их сплавы) нагревают выше критической температуры, а затем резко охлаждают. Закалочной средой, где происходит охлаждение материала, может служить масло, вода или растворы солей.

Закалка- вид термообработки, при которой материалы (чаще всего это различные металлы и их сплавы) нагревают выше критической температуры, а затем резко охлаждают. Закалочной средой, где происходит охлаждение материала, может служить масло, вода или растворы солей. После закалки материал меняет свои свойства: становится более твердым. При этом часто материал становится менее пластичным и более хрупким. Чтобы это исправить применяют отпуск.

Отпуск-это вид термической обработки, заключающийся в нагреве и медленном остывании закаленных металлов или сплавов. При этом снижается их хрупкость и повышается пластичность.

Закалка и отпуск материалов осуществляют различными способами, в зависимости от материала и его конечных свойств, которые необходимо получить.

Закалочно-отпускные агрегаты предназначены для термической обработки изделий, чаще всего металлургической промышленности, они позволяют производить оба вида термообработки.

Применяются закалочно-отпускные агрегаты в машиностроении, металлургии при производстве различных деталей и изделий: ножей, инструментов, болтов, гаек, деталей машин и многого другого.

Основные части закалочно-отпускного агрегата:

- Нагревательная печь

- Закалочное устройство

- Отпускная камера

- Загрузочно-разгрузочные устройства

- Горелки

Для предварительной промывки и сушки деталей и изделий на производстве устанавливают моющую машину. Если закалка материала происходит в масляной среде, то в производственную линию необходимо включить дополнительно моющую машину, где материал будет очищаться от масла специальными моющими растворами.

Существуют закалочно-отпускные агрегаты конвейерного типа, где обрабатываемый материал или изделие проходит последовательно, с помощью специального конвейера, все стадии.

Автоматизация закалочно-отпускного агрегата. На каждый закалочно-отпусконой агрегат можно установить автоматизированную систему, которая позволит с одного компьютера управлять всеми технологическими процессами и операциями. Автоматизированная система контроля и управления, собирает, записывает обрабатывает данные, которые поступают с различных датчиков и устройств. Автоматизированная система следит за температурным режимом на всех стадиях, за продолжительностью технологических процессов, отслеживает перемещение обрабатываемого материала, а в случае возникновения аварийной ситуации или при отклонении каких либо показателей от нормы подает сигнал, может отключить отдельное устройство или даже весь агрегат в целом.

Автоматизированная система повышает эффективность, безопасность и экономичность и снижает затраты и улучшает условия труда.